Les techniques de fabrication des modèles

Pour faire voler un modèle, il faut en général posséder un modèle. Ce modèle à du être conçu, construit et assemblé. Les plus technique d’entre nous conçoivent de A à Z leur modèle en déterminant les éléments aéronautique, en dessinant les pièces constitutives, en façonnant ces pièces (manuellement ou avec une CNC) et en les assemblant entre elles. Viennent ensuite la finition et les décorations. La dernière étape consiste à valider tout cela par des vols d’essais, des réglages et surtout un retour sur terre complètement maitrisé afin de pouvoir recommencer.

Tout les aéromodélistes ne procèdent pas de telle manière, par manque de connaissances et d’aptitudes, voire par manque de temps. Aussi des fabricants on pris ces étapes en main et proposent contre monnaie sonnante et trébuchante plusieurs niveaux de kits avec des finitions différentes.

L'offre commerciale va du moins fourni au plus élaboré des kits avec plus ou moins d'options proposées.

- Le short kit généralement en bois, composé de toutes les pièces découpées en CNC ou au laser. Restent à approvisionner les planches et baguettes manquantes et les ajuster au squelette obtenu.

- Le kit complet est la version “plus” du short kit ou seul l’équipement électronique de base n’est pas inclus.

- Le ARTF (presque prêt à voler) est un modèle déjà assemblé ou il n’y à que l’installation radio à monter pour passer à la phase de vol.

- Le RTF ou RR (prêt à voler) où tout est monté et fourni sauf le récepteur radio et la batterie (le moteur dans le cas d’un kit thermique)

Short kit

Un short kit de micro quark, planeur de chez IslandModel. Manque l'accastillage et les planches et baguettes à approvisionner et monter.

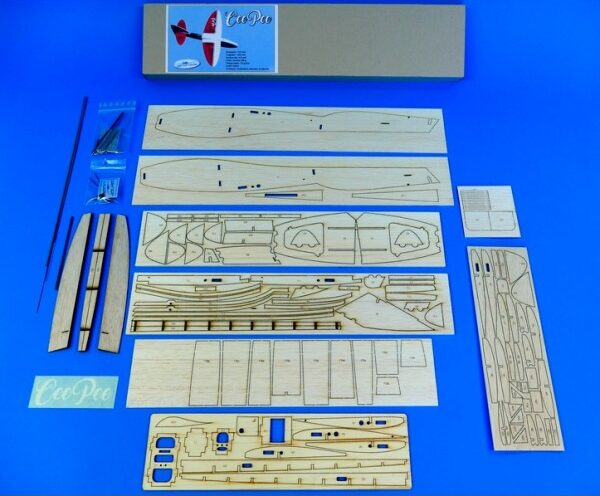

Kit laser

Totalité des pèces découpées au laser avec l'accastillage. Reste l'entoilage et l'installation radio à acquérir.

A R T F

Kit ARTF (almost ready to fly) d'un calmato aile basse. Reste les servos, le récepteur, la batterie à monter et le moteur en version thermique

RTF ou RR

Modèle décliné en version RR l'EasyGlier 4 comprend les servos, le moteur. Il faut juste intégrer son récepteur et batterie de propulsion.

La fabrication de A à Z pratiquée à l'AéroModel Club de Commercy

Le club est équipé pour la conception et la fabrication de tout aéromodèle en bois ou en polystyrène grâce aux logiciels de conception tels que DevFusCam 4 et EsticamV11 pour la découpe CNC. Certains plus à même de la technique utilisent des logiciels de dessin tels que AutoCad pour dessiner et concevoir un modèle.

La source de documentation qu’est Internet fournit pléthore de dessins et modèles déjà conçus, Jivaro-Models en est le plus bel exemple.

En 2023 le club s’est équipé d’une machine de découpe CNC et d’une découpe à fil chaud. Un gros investissement nécessaire pour la réalisation des modèles fabriqués par les élèves de l’EFAM et les adhèrents de l’AMCC.

Cet investissement à été possible grace aux aides de nos partenaires; la FFAM, Le département de la MEUSE, la LAM et l’ANDRA. Merci à eux pour leur participation au développement de notre association.

Cette découpe à commande numérique à un plateau de 730 x 1240 mm ce qui permet de découper dans des planches standard de balsa en 1000 mm de long et une épaisseur de 100mm avec la course Z de 140 mm . Grace aux fraises interchangeables et les réglages possibles de la machine, beaucoup de matériaux peuvent être usinés. Nous retiendrons ceux qui nous intéresse :

- Le balsa, contreplaqué, samba et tous les bois

- Le polystyrène expansé et extrudé

- Les mousses synthétiques (polyuréthane, etc.…)

- Les plastiques durs (bakélite, téflon, époxy, etc…)

- L’aluminium et les métaux tendres

Début de découpe d'une planche de Dépron épaisseur 3 mm pour un modèle Indoor

La découpe à fil chaud pour les parties épaisses et les profils d'aile.

Pour des découpes volumiques de grandes longueurs et profondeur dans le polystyrène la machine à fil chaud est l’outil le plus adéquate.

Généralement utilisée pour la découpe des noyaux d’ailes en raison de leur longueur souvent proche de un mètre, la découpe à fil chaud est aussi utilisée pour les pièces nécessitant une grande profondeur rectiligne de découpe.

Son fonctionnement automatique couplé à un logiciel dédié permet la mise en forme de pièces complexes.